Part 1

Hallo zusammen eigentlich wollte ich diesen Bericht schon etwas früher verfassen, aber meine Frau meinte wir müssten Corona vor Weihnachten unbedingt nochmal mitmachen.

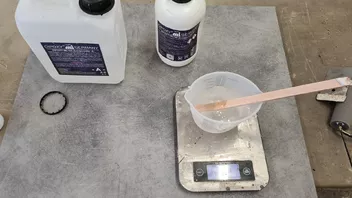

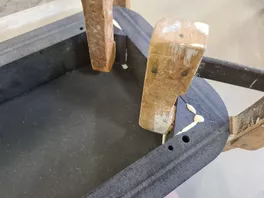

Vorab bevor ich mit meinem Bericht anfange, ich bin Tischler mit eigenem Betrieb und demensprechenden profissionellem Maschinenpark, viele der Arbeitsschritte die gleich zu sehen sind, werden mit normaler Heimwerkerausrüstung nicht umsetzbar sein. Auch das Material in diesem Fall CDF in diversen Stärken bzw aufgedoppelt, ist ohne Diamant oder HM bestücktes Werkzeug, nur kurzfristig zu bearbeiten. Da ich schon über FB Anfragen diesbezüglich erhalten habe, MDF und Multiplex sind für diese Art der Konstruktion nicht geeignet, da die Abzeichnung der Layer und Leimfugen kaum verhindert werden kann, man macht sich dann viel Arbeit umsonst. Kurz noch zu den verwendeten Klebern und Lacken, für die Gehäuseverklebungen wurde nur 2K Epoxi von West System verwendet, die Aufdoppelungen der Front und Rückwand wurden mit Ponal PU und Kleiberit 605.1.20STP verklebt, ebenso das Furnier auf den Korpus. Furnieraufdoppelung mit einfachem D3 Leim. Die Lackoberflächen, Furnier mit 2K Crystalit seidenmatt, restlicher Korpus mit 2K Variofill und 2K PUR RAL 9004 und 2K PUR stumpfmatt ablackiert.

Eigentlich wollte ich die Front, da du die Aussenrundung auch für mich nicht einfach herzustellen, vom lieben Michael fräsen lassen , der das ganze auch schon in CAD reingehämmerte hatte. Dann gab es aber Verzögerungen mit den TMT und ich kam auf die Idee die Front mit einer Schablone an meiner Säge und Fräse zu bearbeiten. Das ganze funkionierte hervorragend und vor allem sehr schnell. Vielen Dank an meinen lieben Freund Jens und seine CNC für die schnelle Schablone.

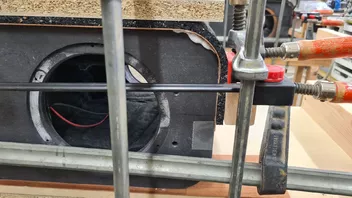

Hier die aufgedoppelte Schallwand und den Rahmen für die verlängerte Fase.

Schablone verschraubt auf dem Frontelement.

Schrägen an der Tischkreissäge vorgeschnitten.

Schwenkmesserkopf im Einsatz für den richtigen Winkel

Und da habe ich auch schon die Fräsungen für die Chassis gemacht, klassich mit Fräszirkel.

Weiter geht es im nächsten Post...

![]()